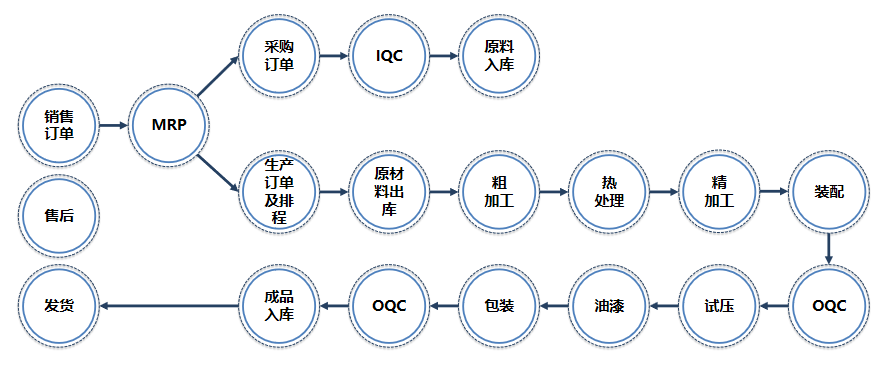

某電機廠通過實施“XW-MES”系統結合非標智能化改造,成為數字化工廠標桿企業

實施內容:

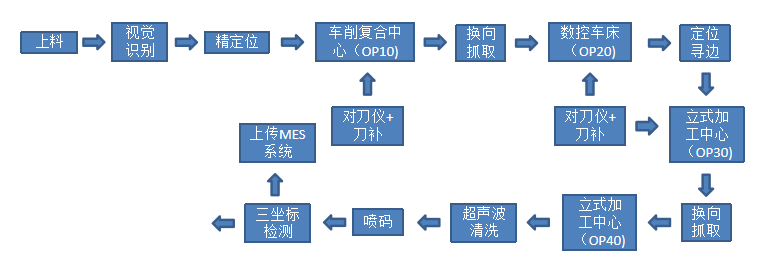

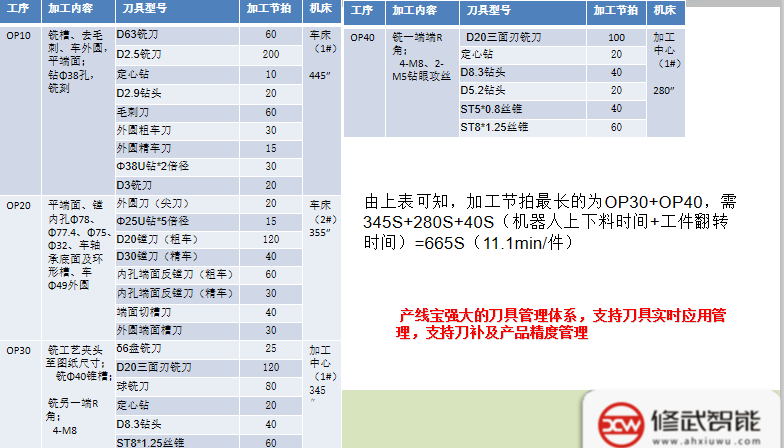

電機機殼及軸件智能柔性生產線,整體采用XW-MES三層架構(即設備應用層、信息采集感知層、數據運用層),采用模塊化柔性設計原則,工序連續完整無縫對接,品種換產時基本無需更換夾具,可兼容目前所有的殼體和端蓋生產;通過MES排產,工業相機視覺輔助判斷毛胚件的形狀和大致尺寸,判斷毛坯與需加工的工件是否一致,防止誤加工;執行加工程序前先執行對刀程序,對刀儀測量刀長和刀徑,將該信息直接反饋到機床,機床自動調整刀補。工件加工完畢后人工對工件進行三坐標測量,測量數據上傳MES系統,通過對工件表面的噴碼對應測量數據實現產品質量的可追溯性:

工件識別防錯

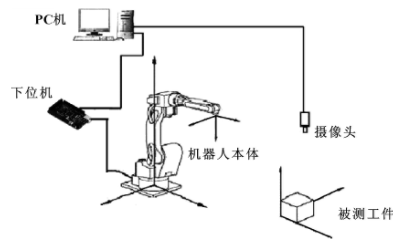

為避免工人隨著勞動時間的增加,出現工件誤上料的問題,我公司采用基于視覺反饋的工業機器人柔性上下料系統,可自動識別工件,防止工人誤上料;工業相機安裝在機械臂上,機械臂移動至抓料位置對工件拍照,拍照后識別工件的位置、角度、型號信息,通過工業視覺系統來識別并判斷待加工產品的型號是否與MES 排產信息一致。

無需更換夾具加工一次完成

無需對夾具進行任何調整,是保證加工精度的根本措施;

無需調整夾具也保證了生產線的柔性和流暢性,提高了生產效率;

將工人從繁瑣的調整夾具的工作中解放了出來,極大的改善工人的勞動條件

運用特殊的工藝結合方法保證同軸度

為保證加工尺寸的同軸度,所有加工尺寸均為一次加工完成;

機床內安裝對刀儀,自動檢測刀具磨損,自動找正,自動建立工件坐標系;

采用優化的工藝方案,銑方和腰孔也在該工序采用Y軸+動力頭的形式加工完成,加工中心無需加第四軸;

產線寶強化刀具管理

XW-MES 系統框架下的智能運行

- 上一篇:沒有了

- 下一篇:沒有了